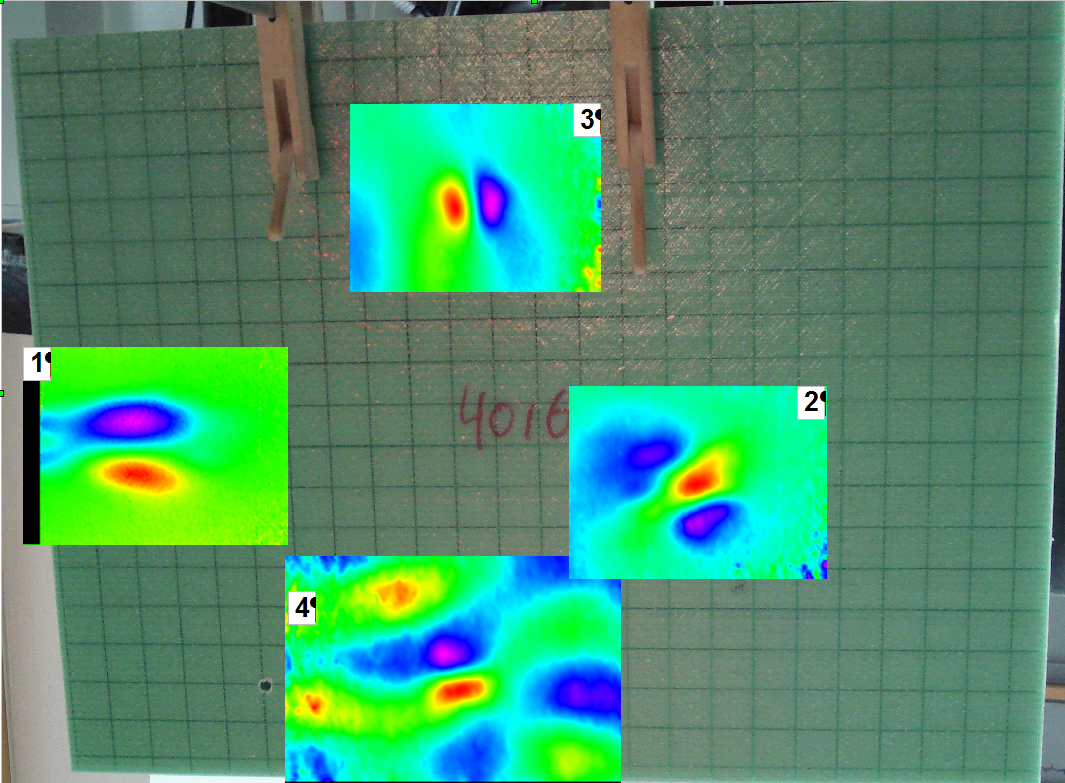

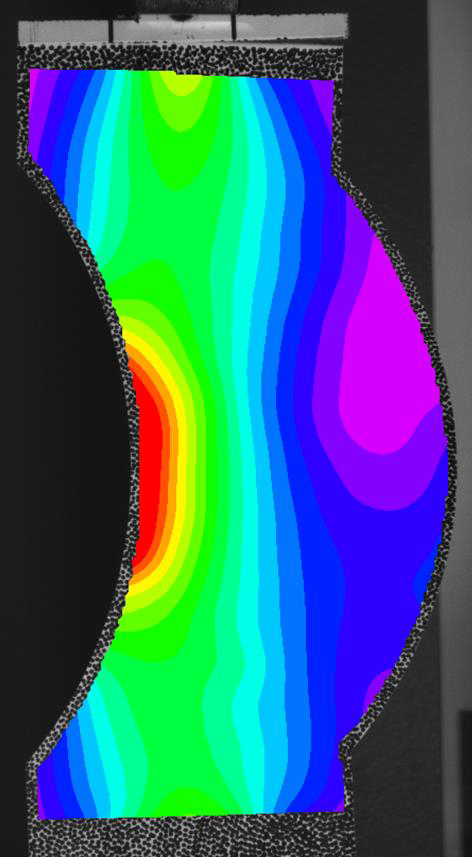

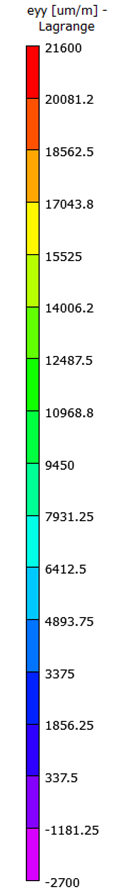

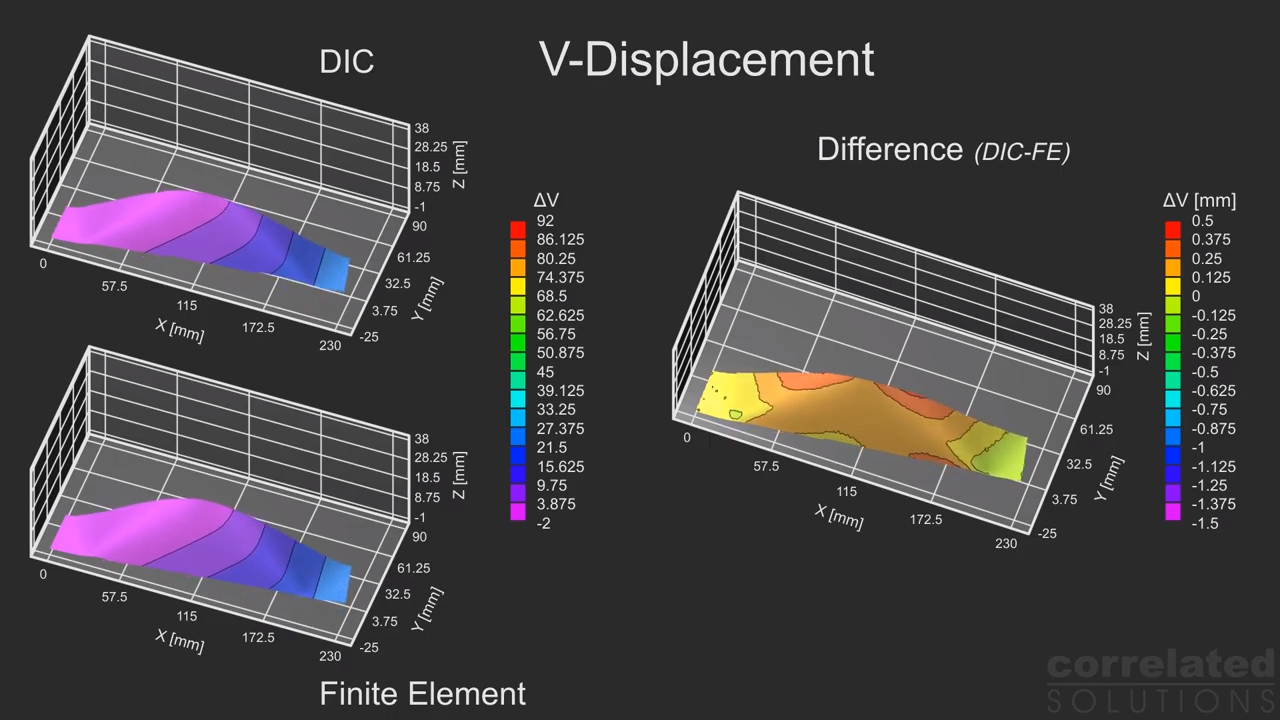

VIC-3D Professional Systeme liefern vollflächige, hochpräzise Form‑, Bewegungs- und Verformungsmessungen. Grenzen können für einzelne Setups durch einfache Verfahren ermittelt werden, die in der speziell für die digitale Bildkorrelation (DIC) entwickelten Richtlinie VDI-2626 beschrieben sind. Dieses Beispiel zeigt die Hauptdehnung ε1 und ε2 (klicken Sie, um das Video zu starten). In Fällen mit lokal hohen Peaks kann eine hohe räumliche Auflösung neben einem hervorragenden SNR und einer VIC-Kalibrierung der Schlüssel zum Erreichen von Präzision und Genauigkeit für die Spitzendehnung sein. Von isi-sys im VIC iris workspace erstelltes Video.

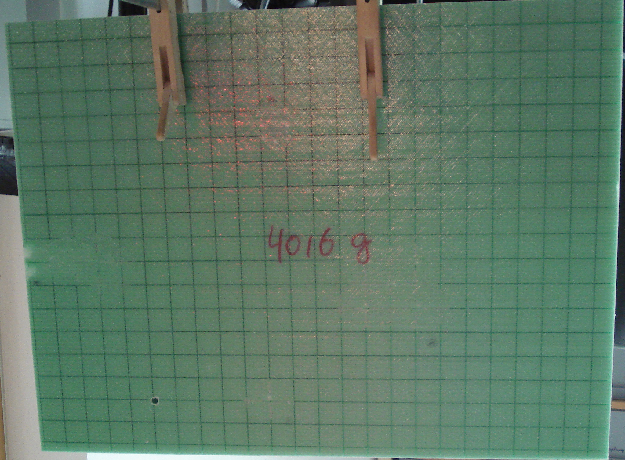

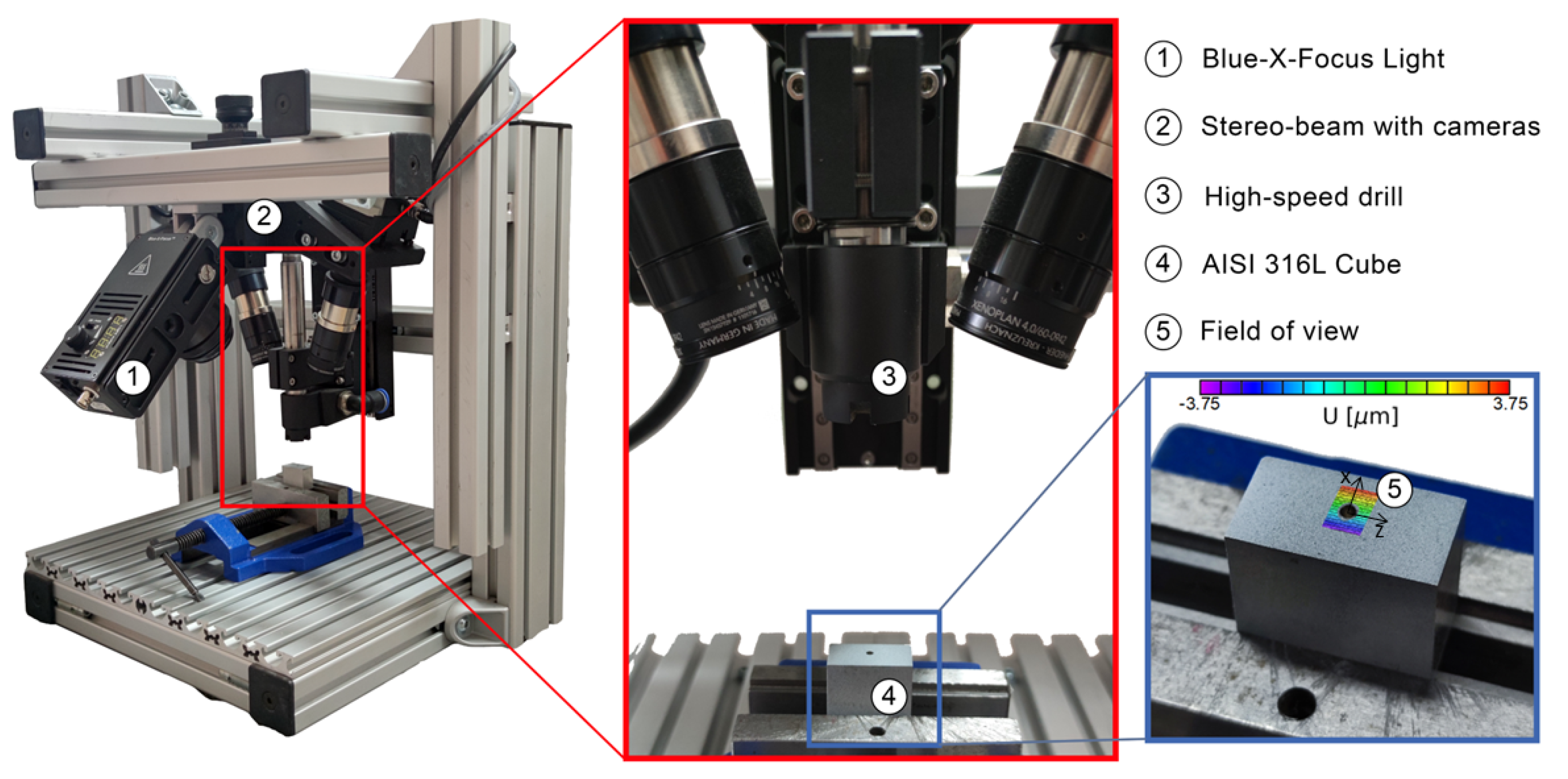

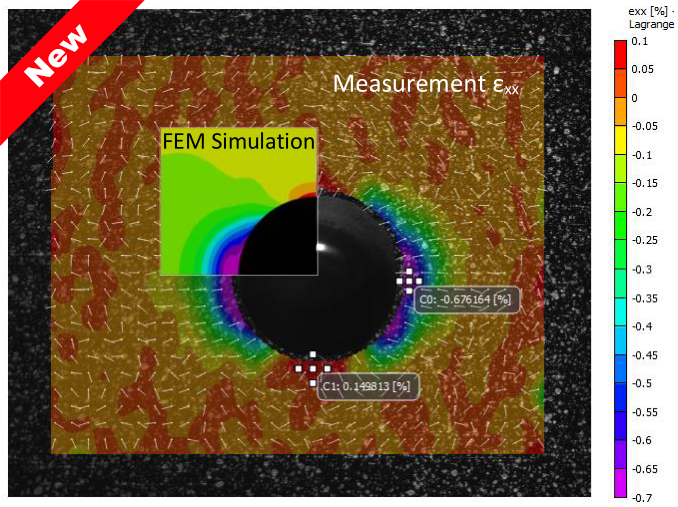

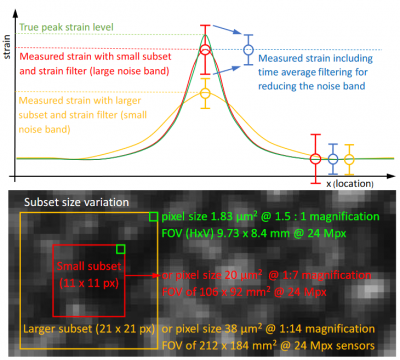

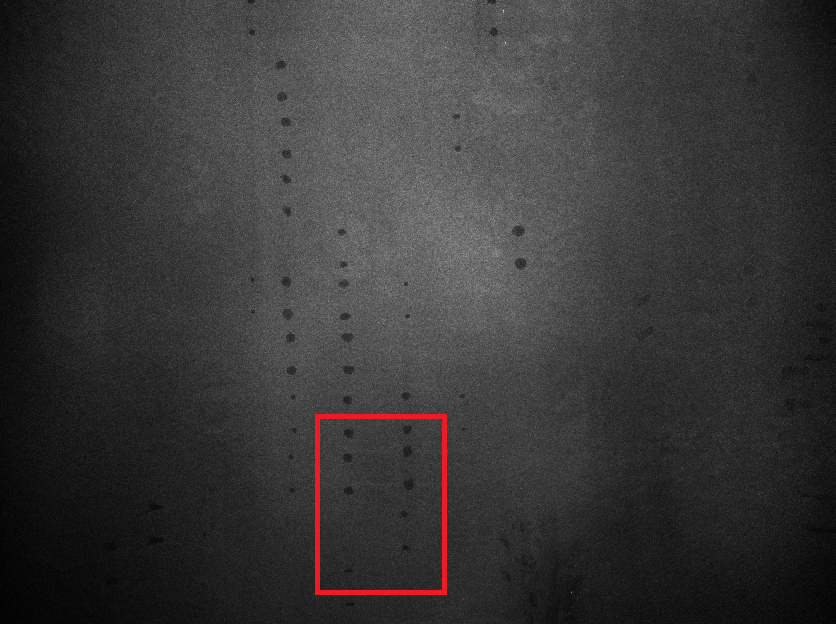

Eine hohe optische Auflösung in Kombination mit geeigneter Speckle-Größe und ‑Dichte ist nicht nur erforderlich, um die räumliche Dehnungsverteilung aufzulösen, sondern verbessert auch die Genauigkeit insbesondere bei der Bestimmung des Dehnungspeaks (Skizze oben rechts), da Teilmenge und Die Dehnungsfiltergrößen (im Pixelmaßstab) werden im Vergleich zur Spitzendehnungsverteilung weiter reduziert (im absoluten Maßstab). Diese Tatsache ist auch für die Größe von Dehnungsmessstreifen von Bedeutung, da diese ebenfalls keine punktuellen Dehnungsmessgeräte sind, sondern über ihre Länge integrieren. Das Bild unten rechts ist auf den Pixelgrößenbereich in VIC verkleinert. Es zeigt einen High-End-Fall mit dem Blue-Falcon. Die kleinen Grauwertquadrate (zwei grün markiert) entsprechen dem Intensitätswert eines Pixels und bedecken eine Fläche von 1,83 μm2. Die sichtbaren Speckle-Durchmesser liegen im Bereich zwischen 3 und 8 Pixel. Die roten und gelben Quadrate geben auch die Pixelgröße an, die mit einem größeren FOV (Vergrößerung 1:7 und 1:14) betrieben wird, wodurch nicht einmal Speckles aufgelöst würden.

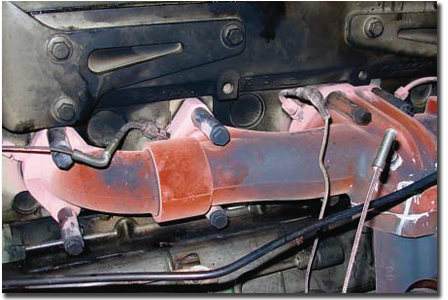

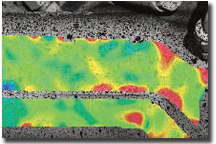

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.

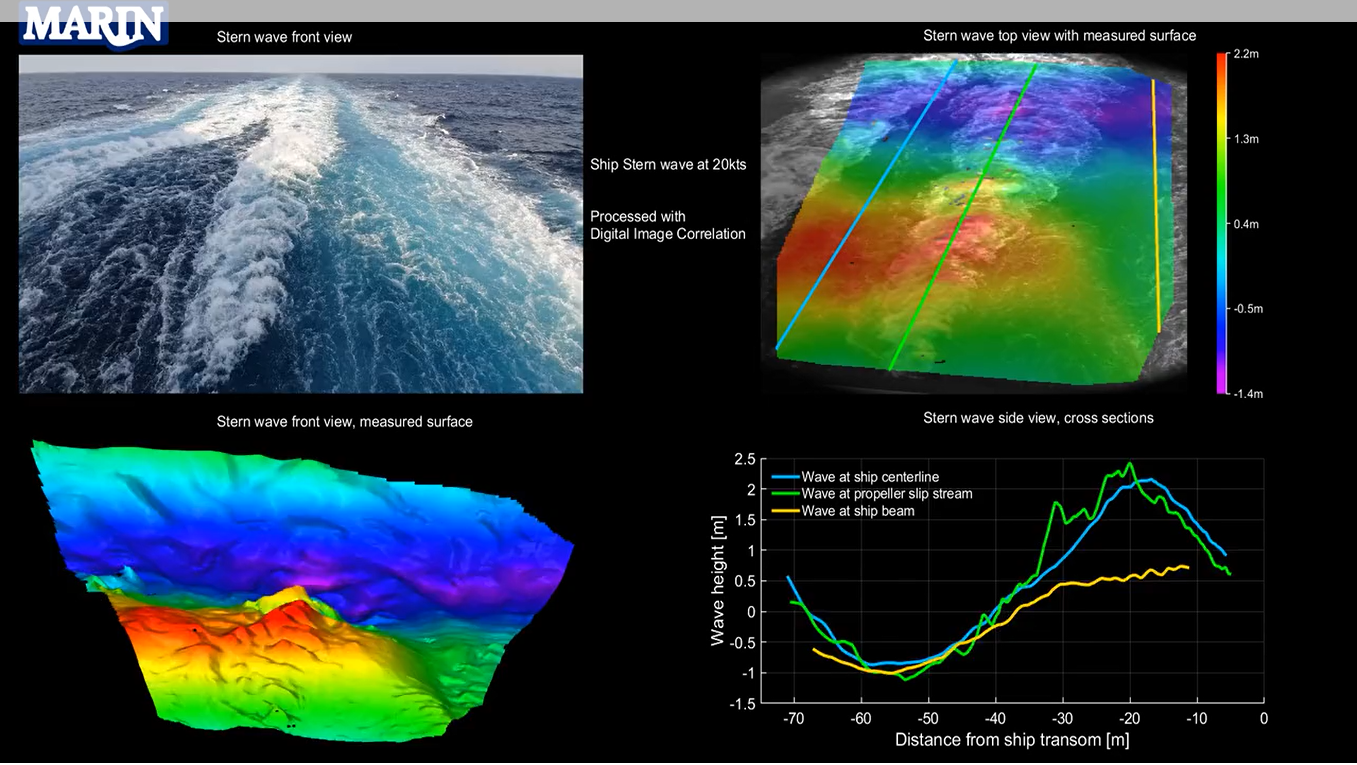

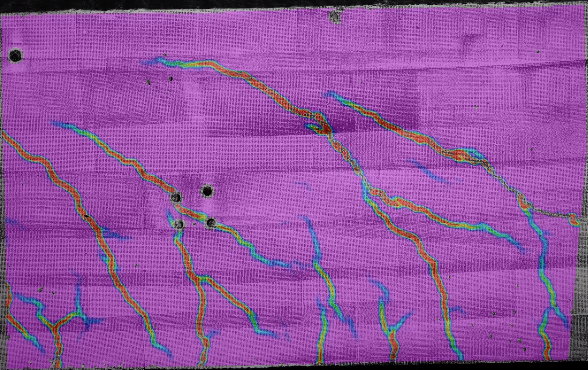

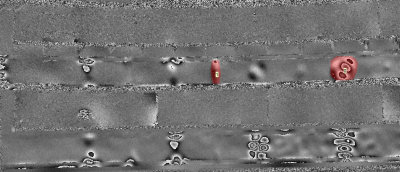

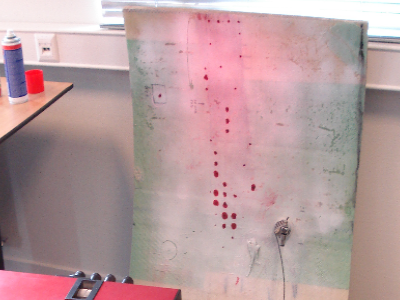

links: Live-Ansicht der Oberfläche mit eingestelltem Scherbetrag.

links: Live-Ansicht der Oberfläche mit eingestelltem Scherbetrag.