ReSA (Residual Strain/Stress Analysis) System für die optische Eigenspannungsanalyse basierend auf 3D-Micro-DIC

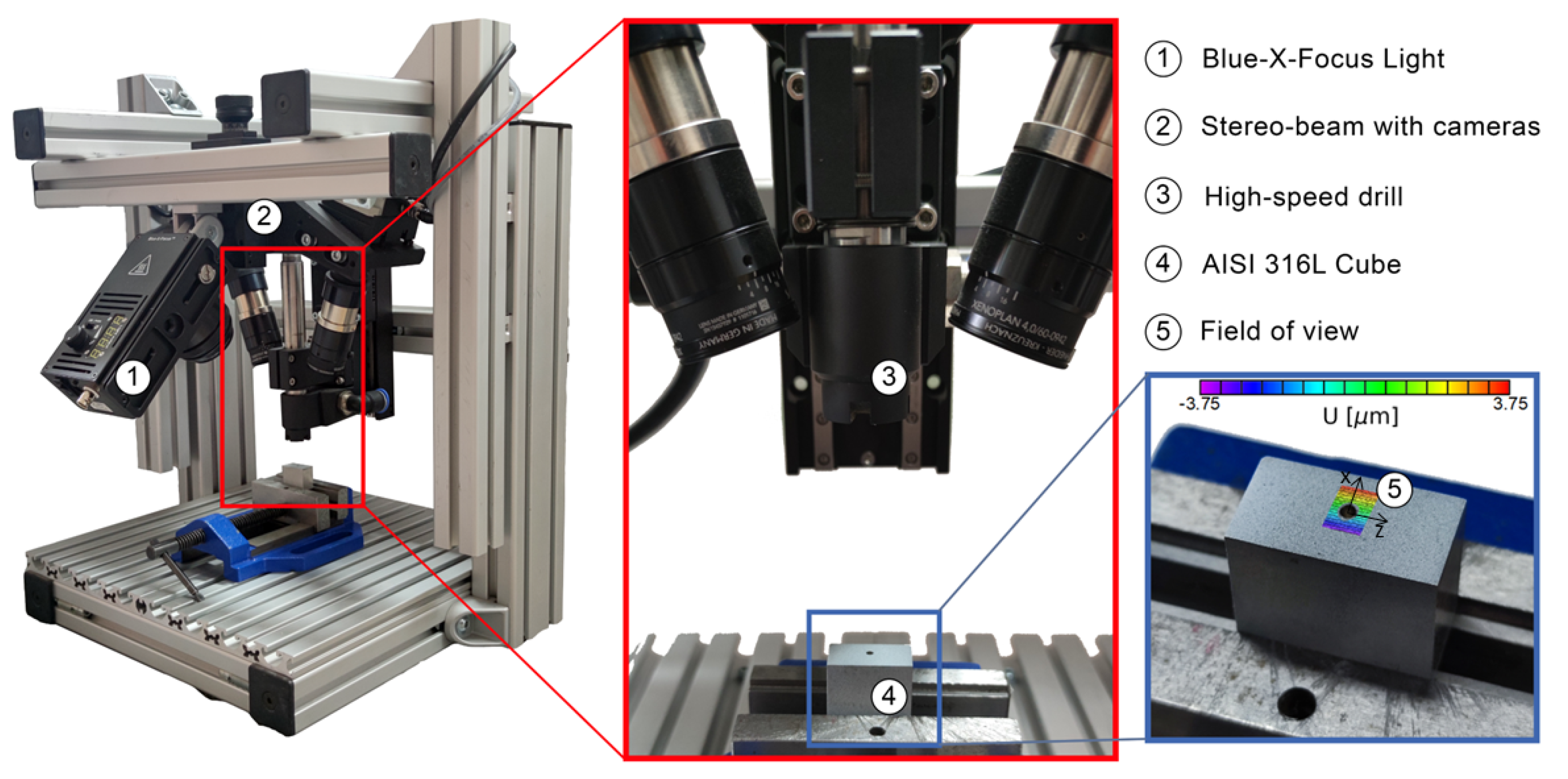

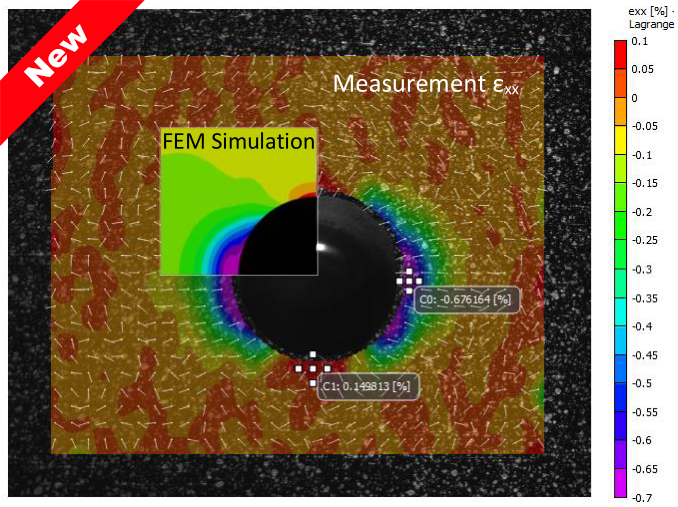

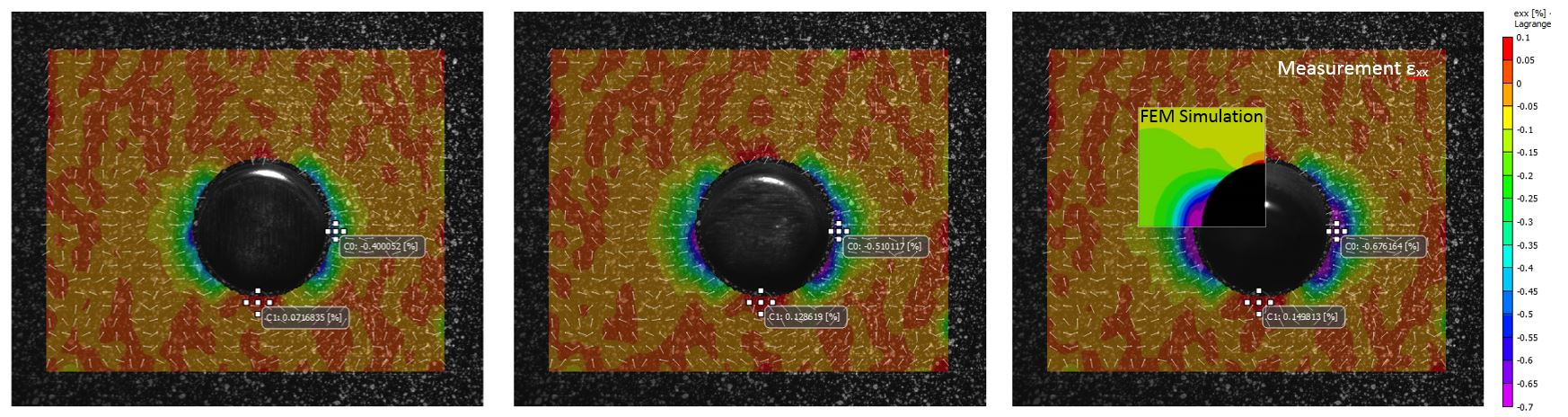

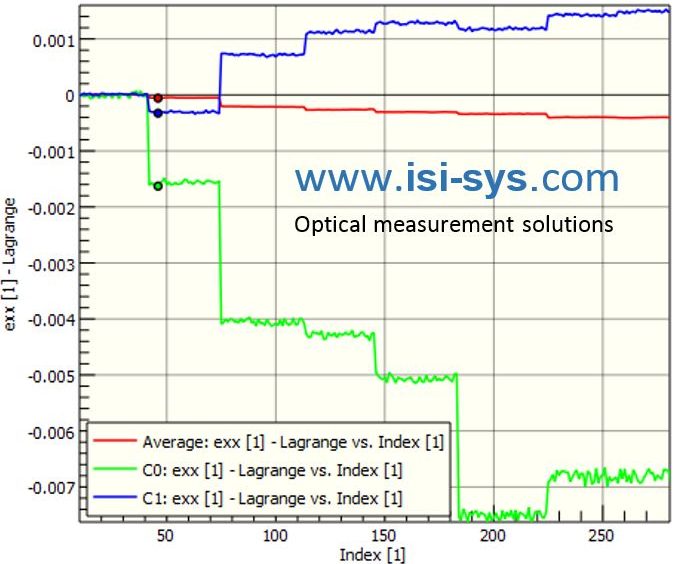

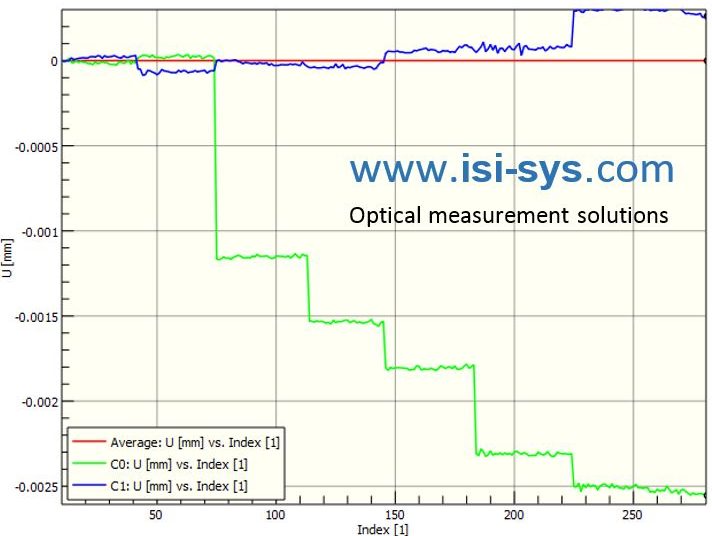

Das Bohrlochverfahren in Verbindung mit Dehnungsmessstreifen ist eine etablierte Methode zur Eigenspannungsanalyse von metallischen Werkstoffen. Im Gegensatz dazu ist eine vollflächige und kontaktlose Messung mithilfe von VIC-3D inbesondere im Hinblick auf die Quantifizierung von inhomogenen Eigenspannungen sowie ‑dehnungen von Verbundstrukturen von Vorteil. Das obige Beispiel zeigt die Dehnungsmessung εxx eines Kohlenstoffverbundes bei unterschiedlichen Bohrtiefen. Das linke Bild wird mit einem FEM-Modell eines Viertelschnittes überlagert. isi-sys bietet eine schlüsselfertige Lösung für die optische Eigenspannungsanalyse nach dem Bohrlochverfahren in Kombination mit einer speziellen Version des 3D Micro Stereo Sensors.

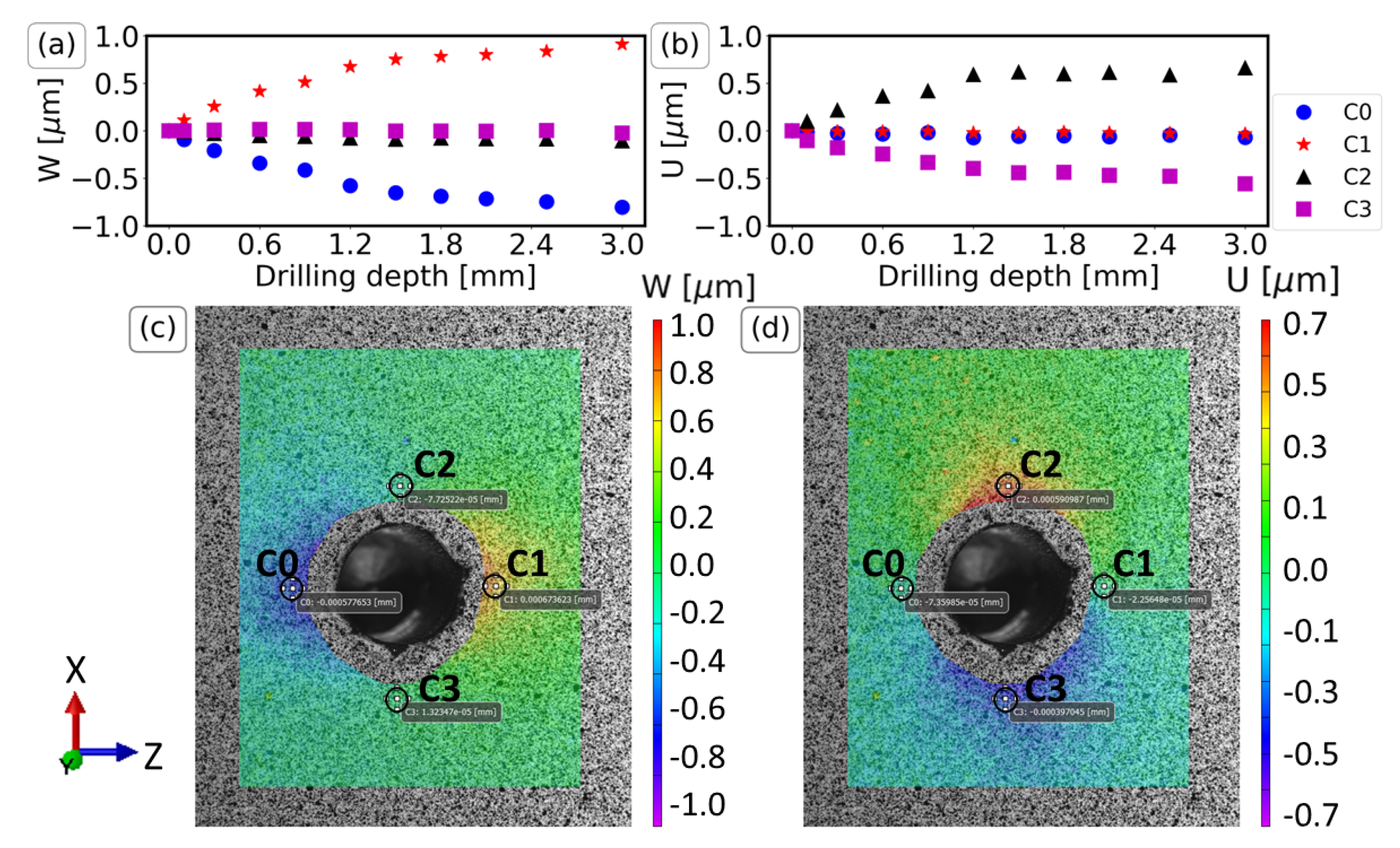

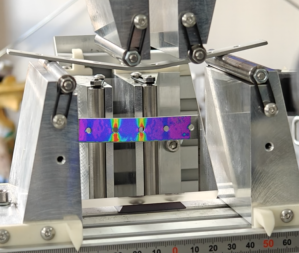

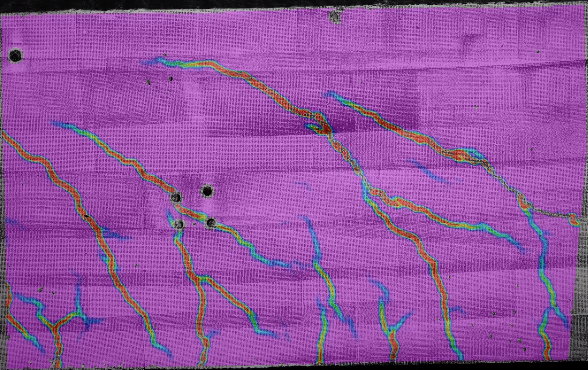

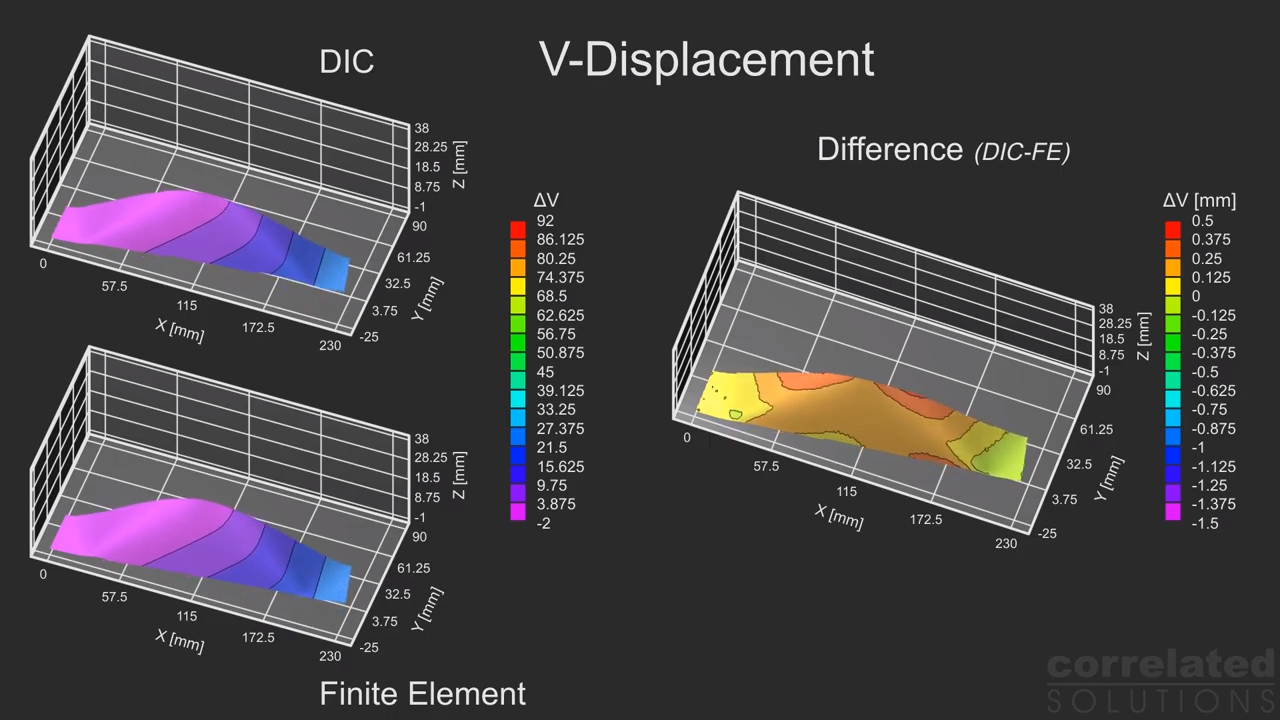

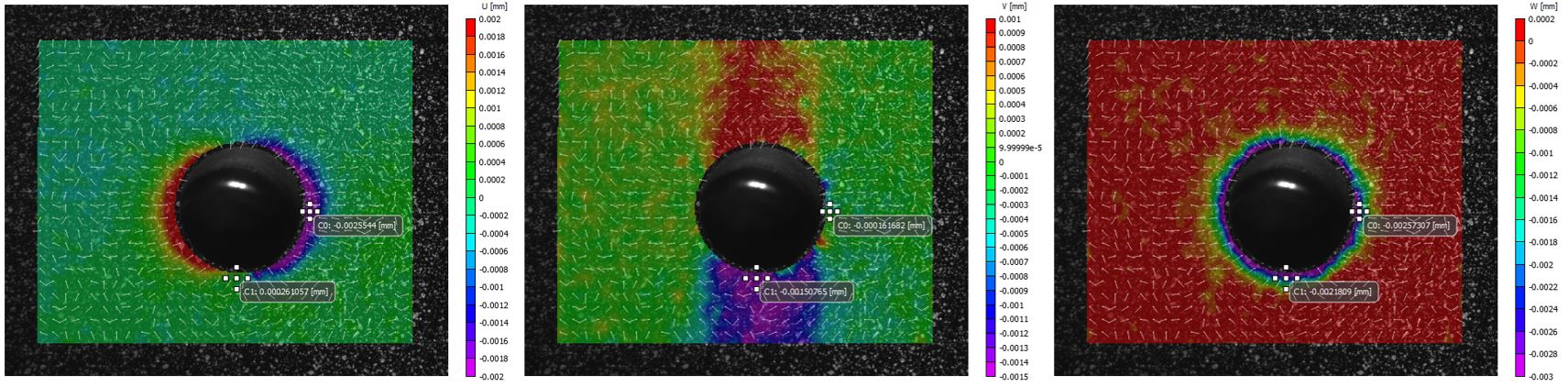

Die folgenden Bilder zeigen die Verformungen (U, V, W) des Kohlefaserverbundwerkstoffes bei 1 mm Bohrtiefe entsprechend der obigen Dehnungsmessung. Die Beispiele zeigen, dass es möglich ist, auch bei sehr kleinen Durchmessern (2,3 mm bis hin zu 0,8 mm) Verformungen und Dehnungen nahe am Bohrloch mit hoher räumlicher Auflösung zu messen, da der Stereo-Sensoraufbau für ein Sichtfeld von ca. 8,4mm x 7mm @ 5Mpx ausgelegt ist. Dies ist mit dem Dehnungsmessstreifen-Prinzip kaum auflösbar. Das ReSa-System ist mit einem Spezialbohrer ausgestattet, der mit ca. 100.000 bis 300.000 U/min arbeitet. Die spezielle Version des 3D-Mikrosensors ermöglicht das Bohren und Messen ohne Neupositionierung des Bohrers oder des Sensors.

ReSA (Residual Strain/Stress Analysis) – die neue Lösung für die Optische Eigenspannungsanalyse

Vorteile des ReSA Systems gegenüber Dehnungsmesstreifen-basierten Methoden

| Dehnungsmessstreifen (DMS) und Bohrverfahren | ReSA System basierend auf 3D-Micro-DIC |

| Messfehler: | |

| - Fehler durch Versatz der Bohrung zur Mitte der DMS-Rosette | + Keine Anforderung an die exakte Bohrlochposition relativ zum Sensor, keine entsprechenden Fehler |

| - Faser-Matrix-Richtung und Dehnungsmessstreifen-Ausrichtung erforderlich (oder relative Richtung muss bekannt sein) | + Kein Abgleich zwischen Sensor und Materialmatrixrichtung erforderlich oder notwendig |

| - Fehler durch individuelle DMS-Applikation | + Wiederholbare Vorbereitung des Interessengebietes |

| Technische Betrachtungen | |

| - Einzelpunktmessung der Dehnung, Mittelwertbildung über den effektiven DMS-Bereich | + Vollflächige Dehnungs- und Verformungsmessung, hohe räumliche Auflösung nahe der Bohrung |

| - Ergebnisse abhängig vom verwendeten Bewertungsmodell | + Zuverlässige nachträgliche Vearbeitung mit VIC-3D |

| - Einzelpunktwerte der Eigenspannungen, daher nicht repräsentativ für inhomogenes Material | + Vollflächige Eigenspannungsdaten für inhomogene Materialien geeignet |

| Wirtschaftliche Aspekte: | |

| - Hohe Kosten pro Messung aufgrund der Dehnungsmessstreifen | + Niedrige Betriebskosten pro Messung |

| - Hohe Vorbereitungszeit aufgrund der Präperation der Dehnungsmesstreifen | + Schnelle und unkompliziert Präperation und Vorbereitung der Messoberfläche |