Paralleler Einsatz von Stereosystemen

Paralleler Einsatz von Stereosystemen

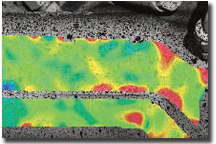

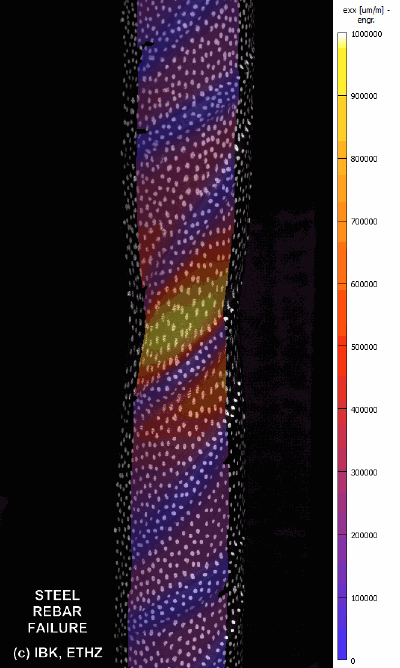

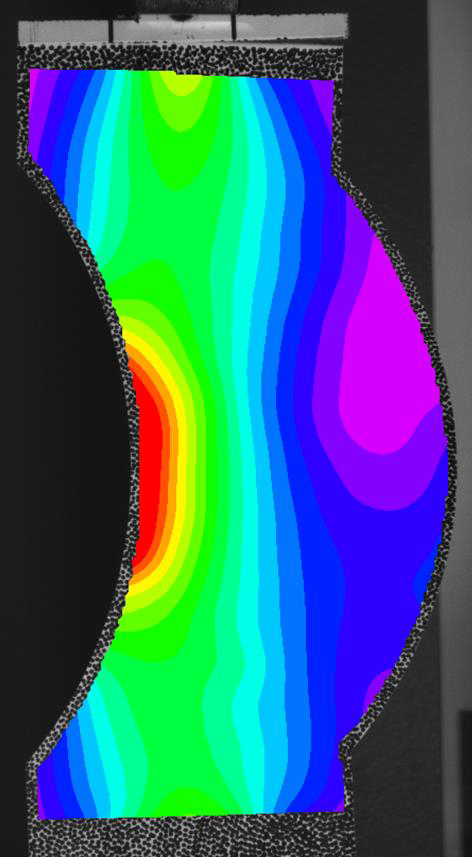

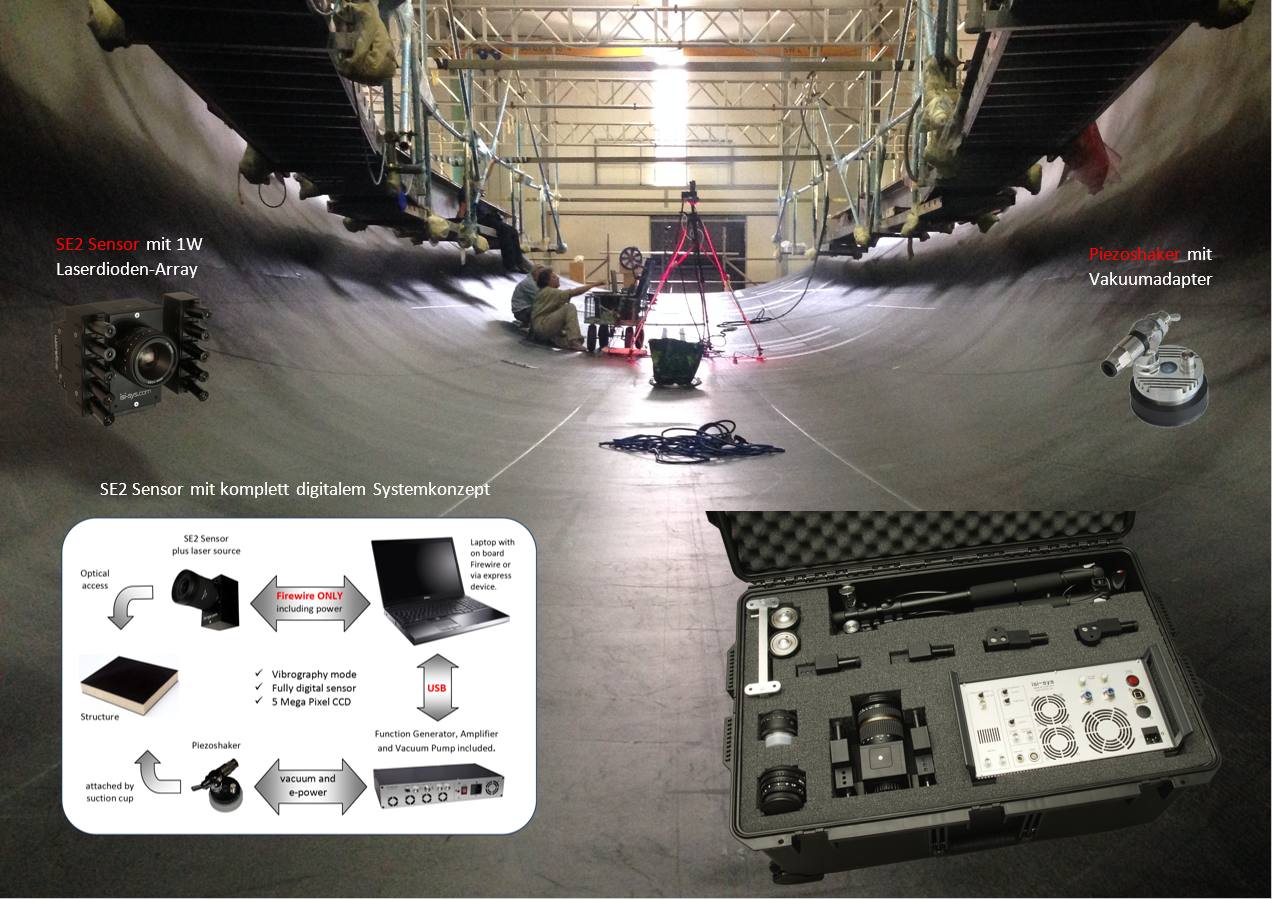

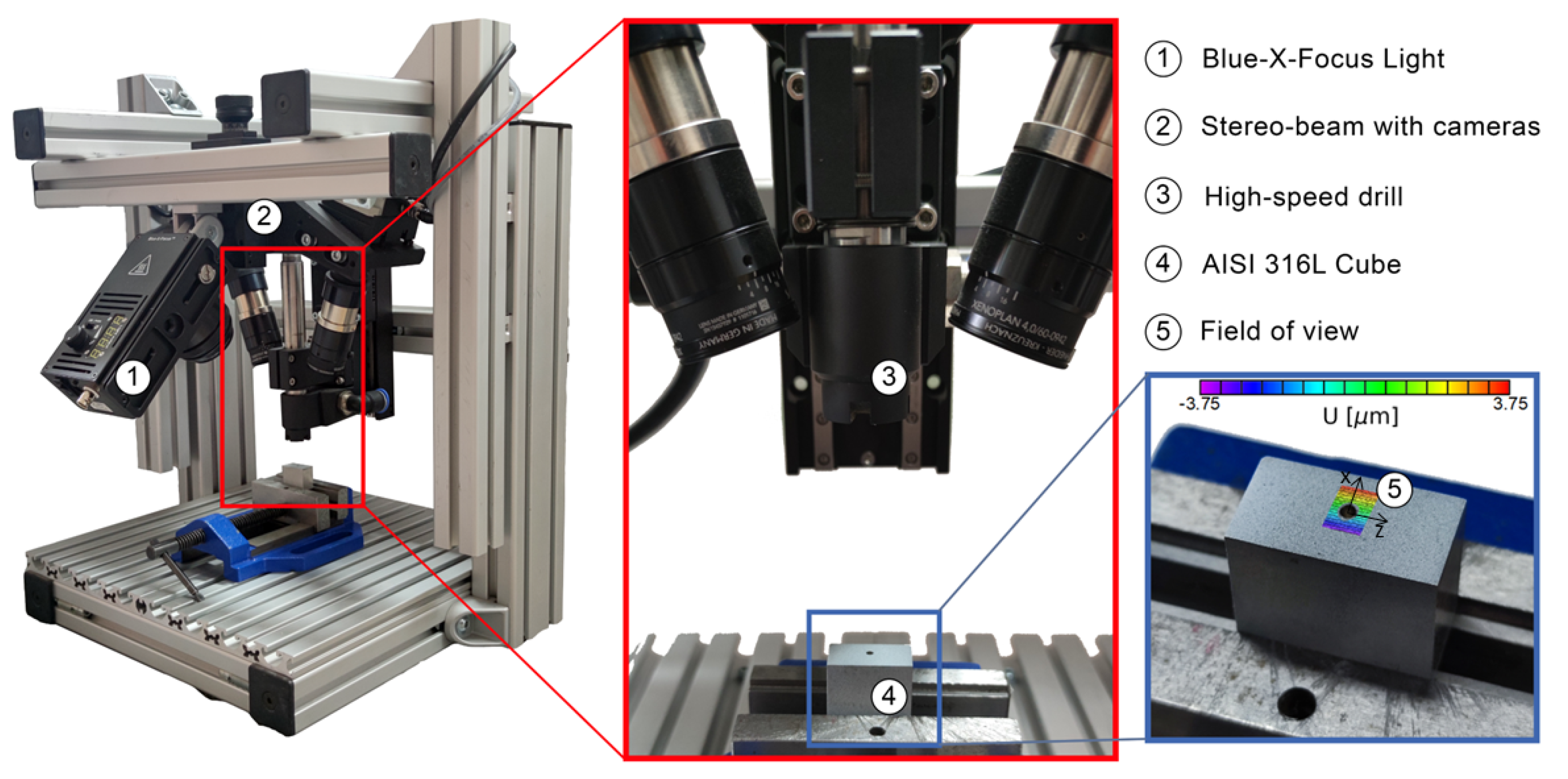

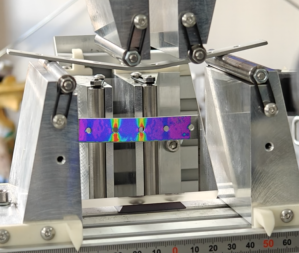

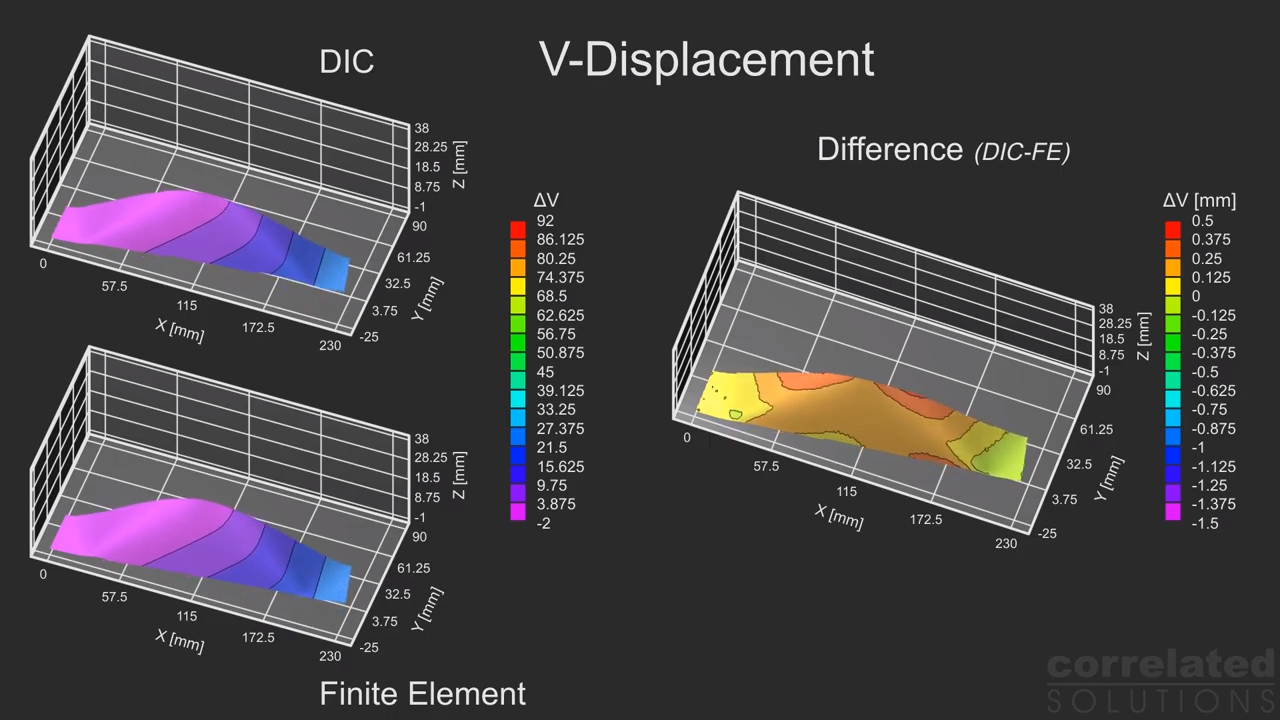

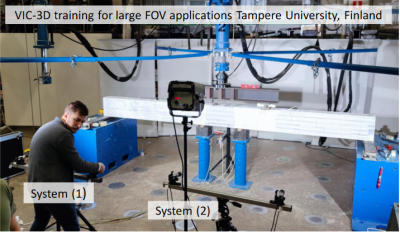

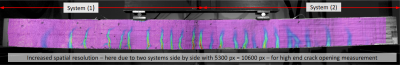

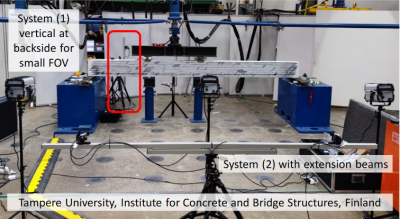

Der Einsatz mehrerer Systeme ermöglicht die Vergrößerung des FOV und/oder die Erhöhung der räumlichen Auflösung. Für die Kombination ihrer Ergebnisse und Koordinaten durch die VIC-Software stehen verschiedene Methoden zur Verfügung. Eine einzigartige Methode mit höherer Genauigkeit als herkömmliche Methoden ermöglicht die Kombination beliebiger Beobachtungsrichtungen – in diesem Beispiel nebeneinanderliegende Systeme (rechtes Bild) – sogar ohne eine Überlappung des FOV, die für die herkömmliche Stitching-Methode erforderlich ist. Dadurch verdoppelt sich die räumliche Auflösung.

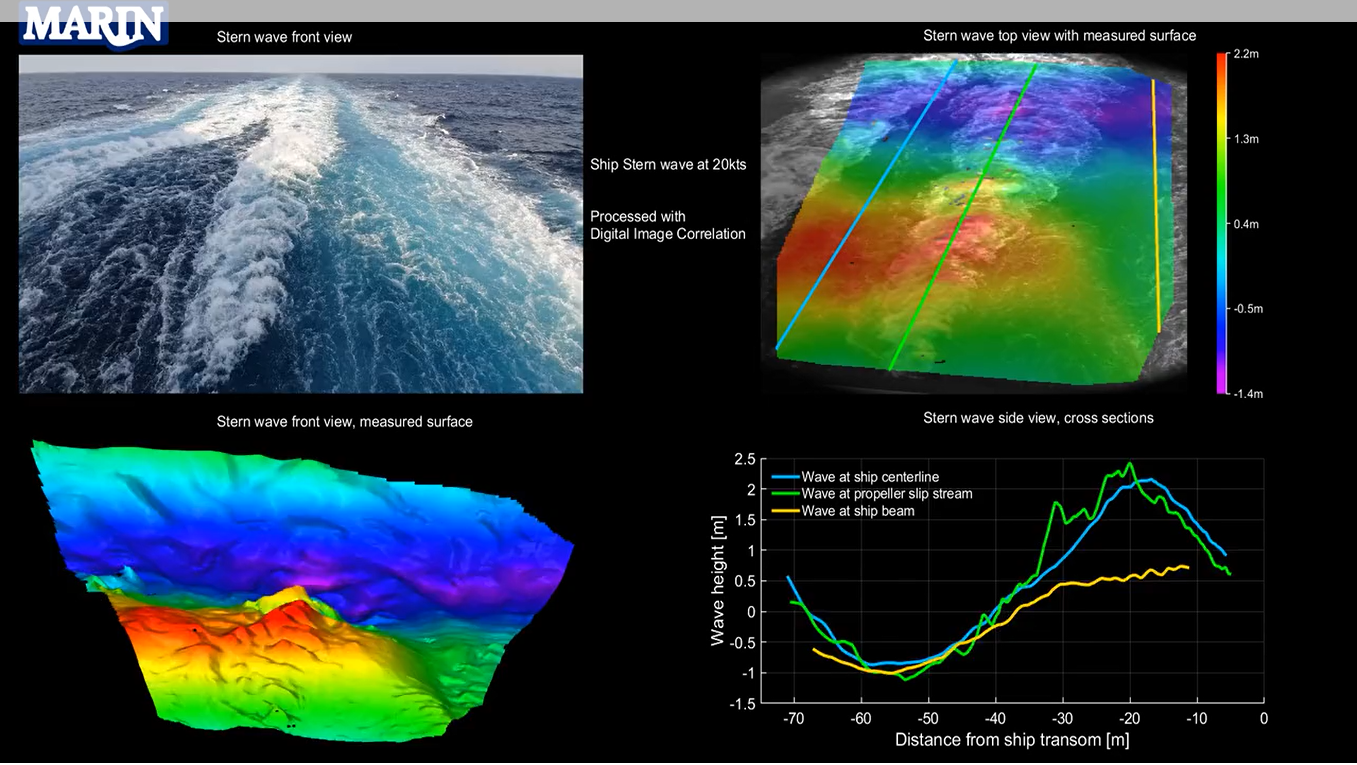

Flexibilität bei der Kombination mehrerer Systeme

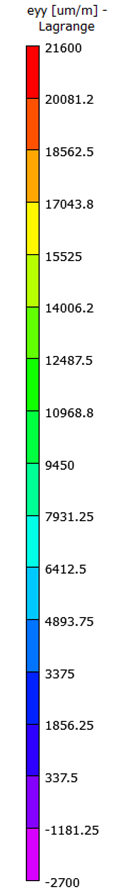

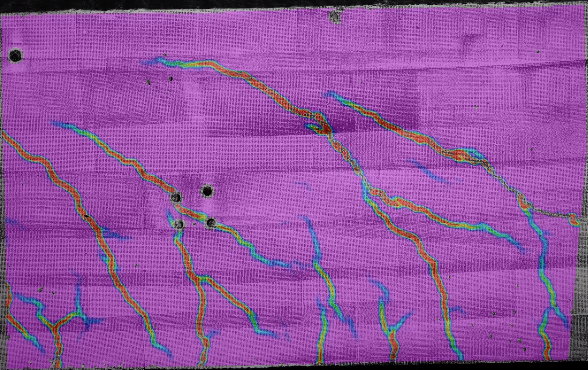

Hier arbeiten gegensätzliche Systeme in unterschiedlichen Sichtfeldbereichen. Klicken Sie hier für die hochauflösende Messung der Hauptdehnungen ε1 und ε2 von der Rückseite.

Hier arbeiten gegensätzliche Systeme in unterschiedlichen Sichtfeldbereichen. Klicken Sie hier für die hochauflösende Messung der Hauptdehnungen ε1 und ε2 von der Rückseite.

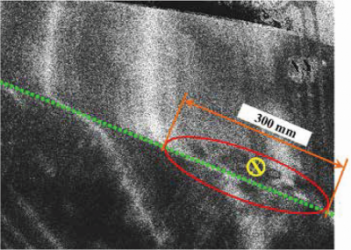

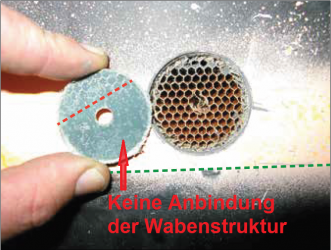

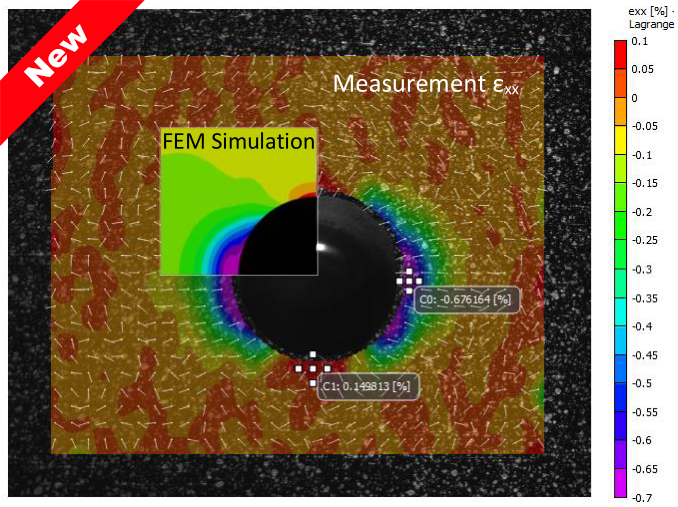

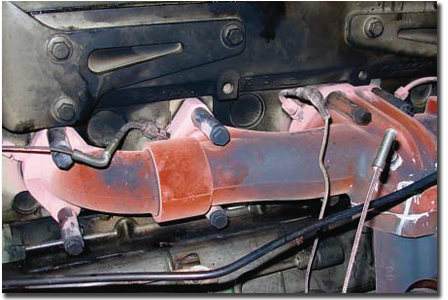

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.