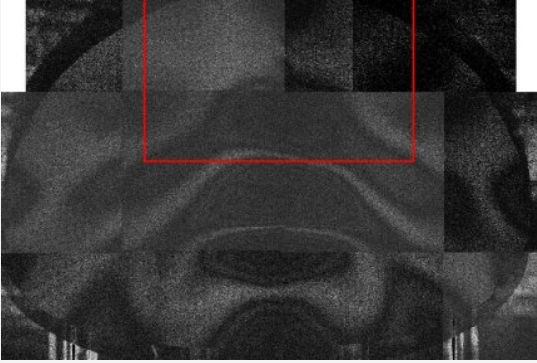

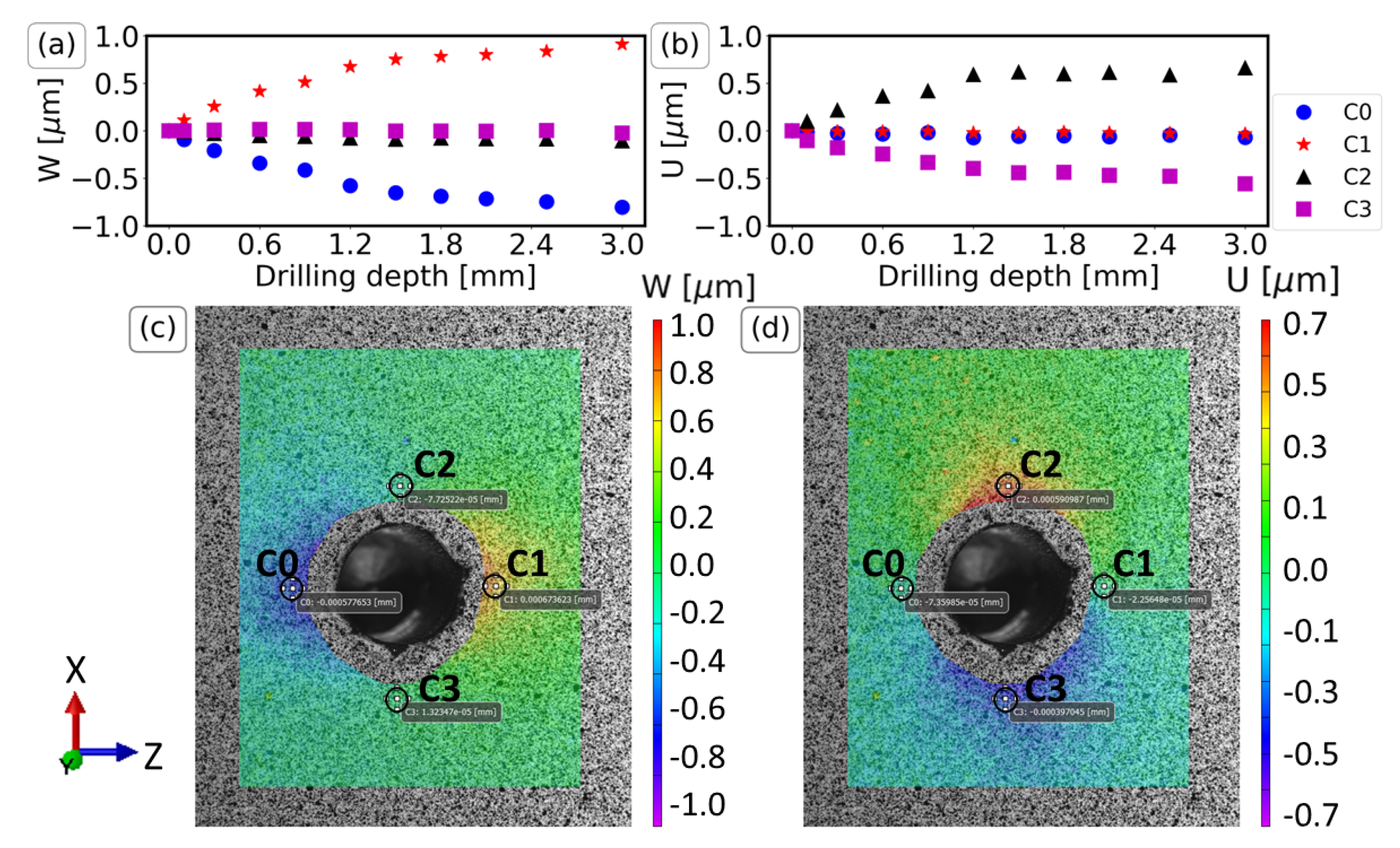

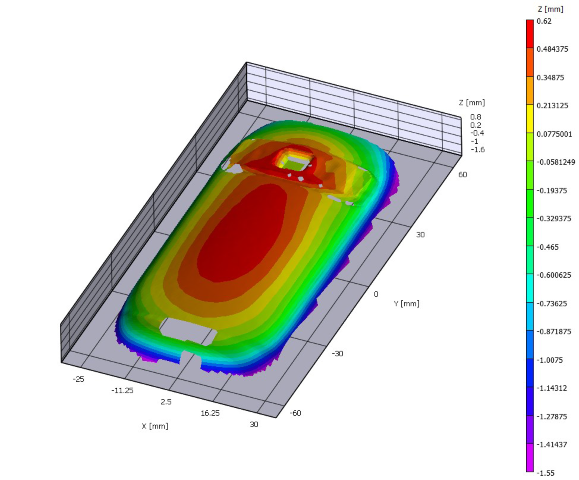

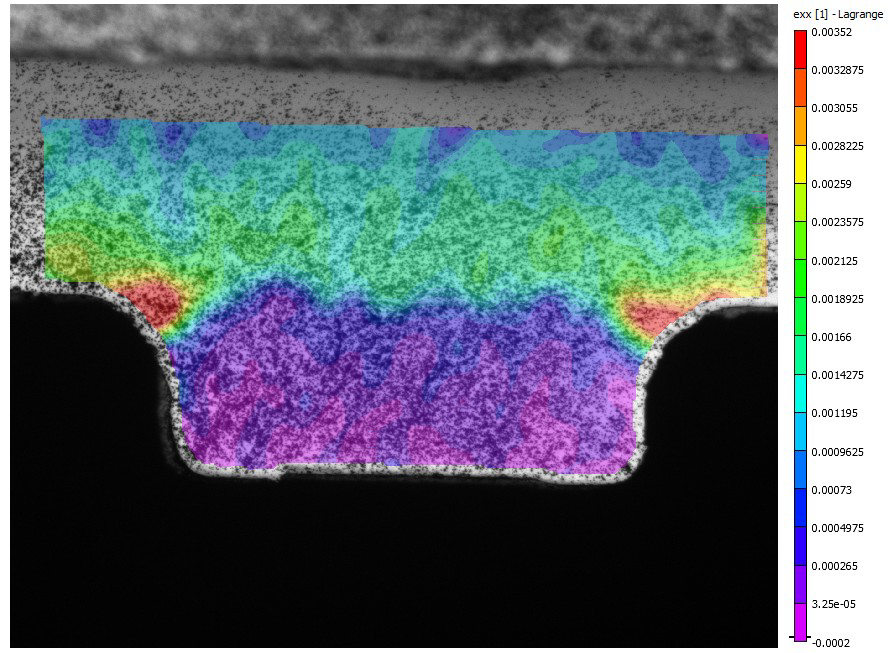

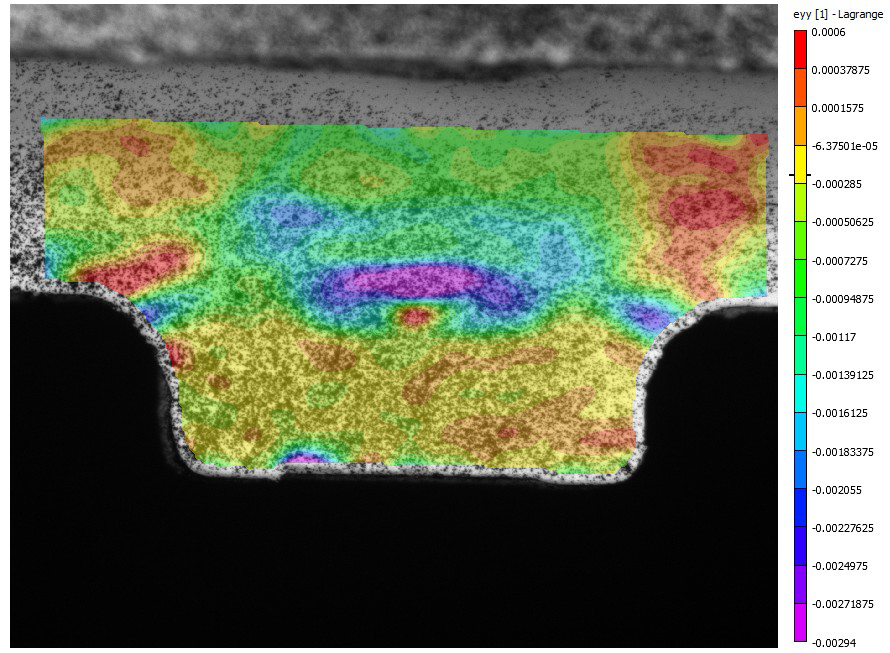

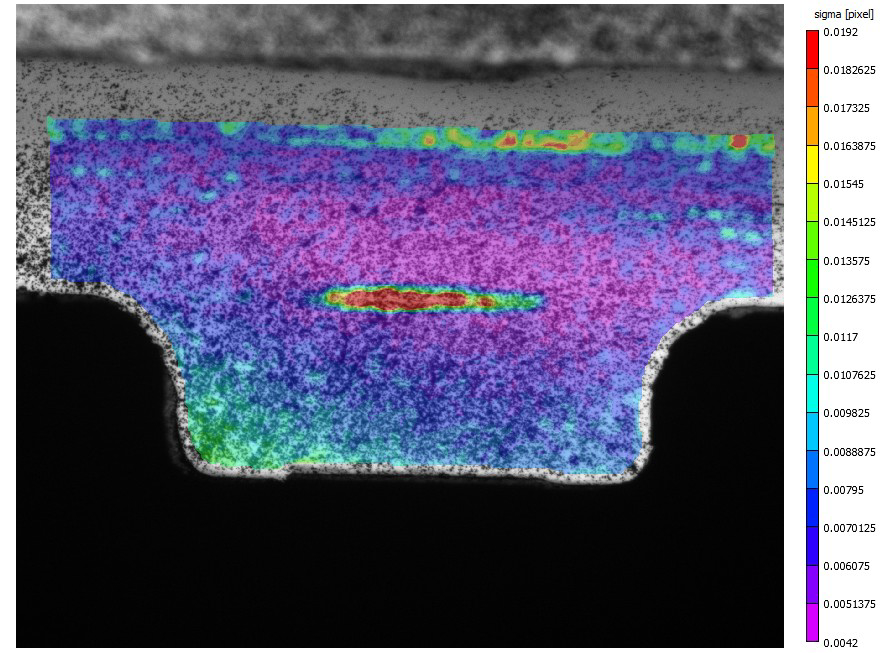

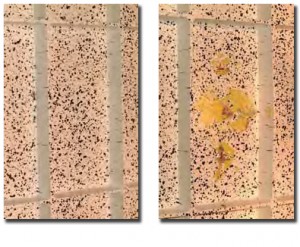

Referenzkoordinaten und Kontur des Mobiltelefons.

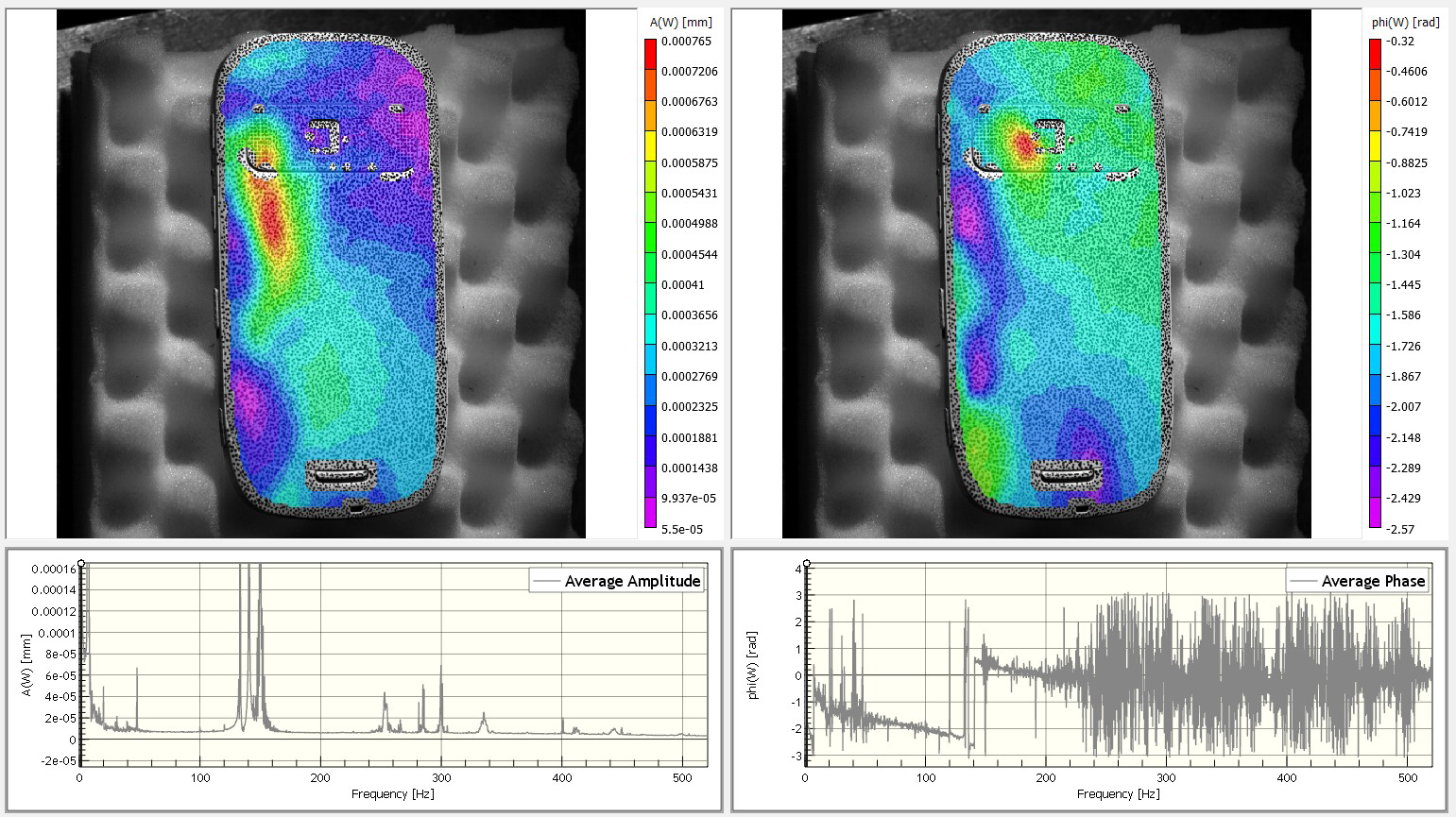

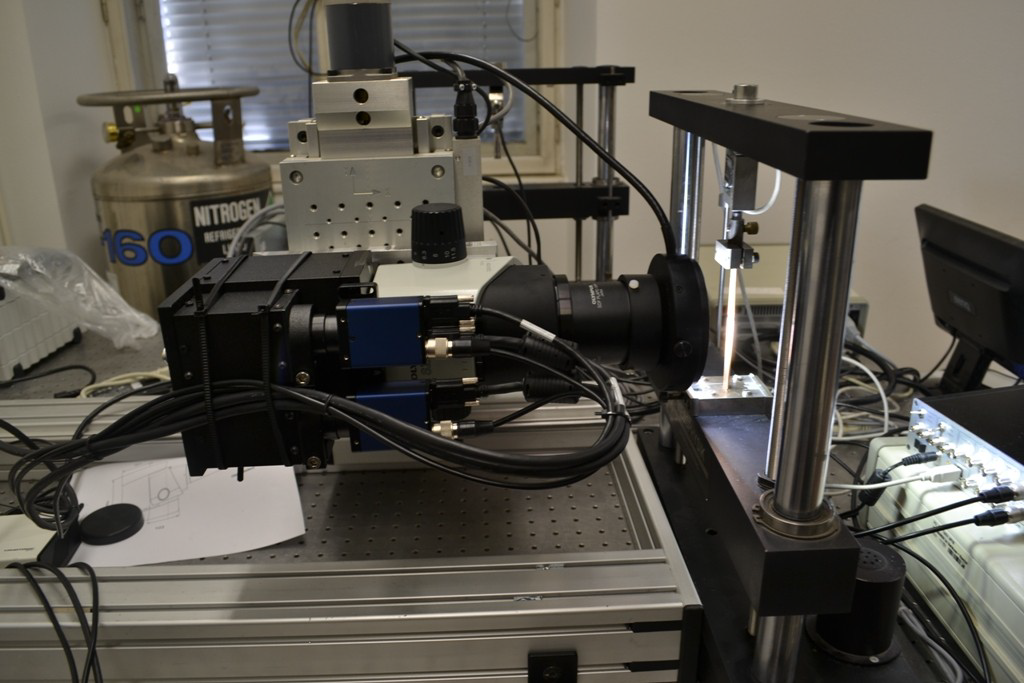

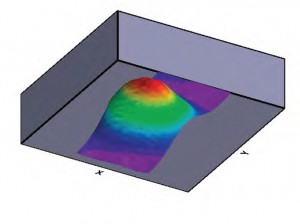

Diese Beispiel zeigt die Messung und Analyse der Betriebsschwingungsformen und Starrkörpervibrationsbewegung eines Mobiltelefons, das mit seinem eigenen Vibrationsalarm angeregt wird, beschrieben. Mit dem berührungslosen 3D Vollfeld High-Speed-Bildkorrelationsssytem in Kombination mit dem Vic-3D FFT Modul analysiert man die aufgenommenen Verformungsdaten im Frequenzbereich mit Hilfe der Phasentrennungsmethode.

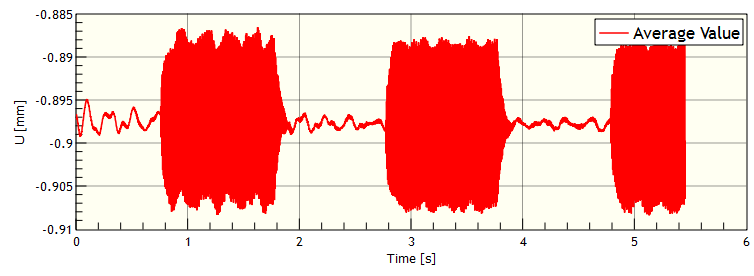

Die gemessenen Verformungen und Verschiebungen während des Vibrationsalarms werden im Vergleich zum Referenzzustand für jedes Stereobildpaar ausgewertet. In diesem Bespiel beträgt die Aufnahmezeit etwa 5,5 s mit 1000 FPS, dementsprechend erhält man ungefähr 5500 Einzelmessungen.

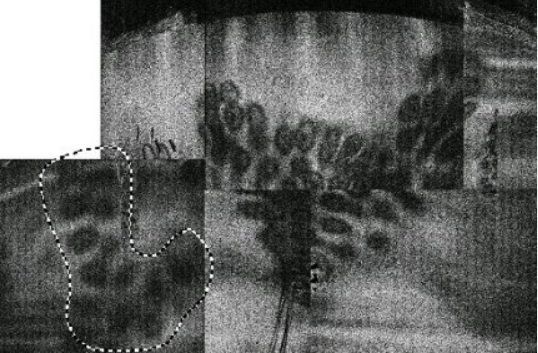

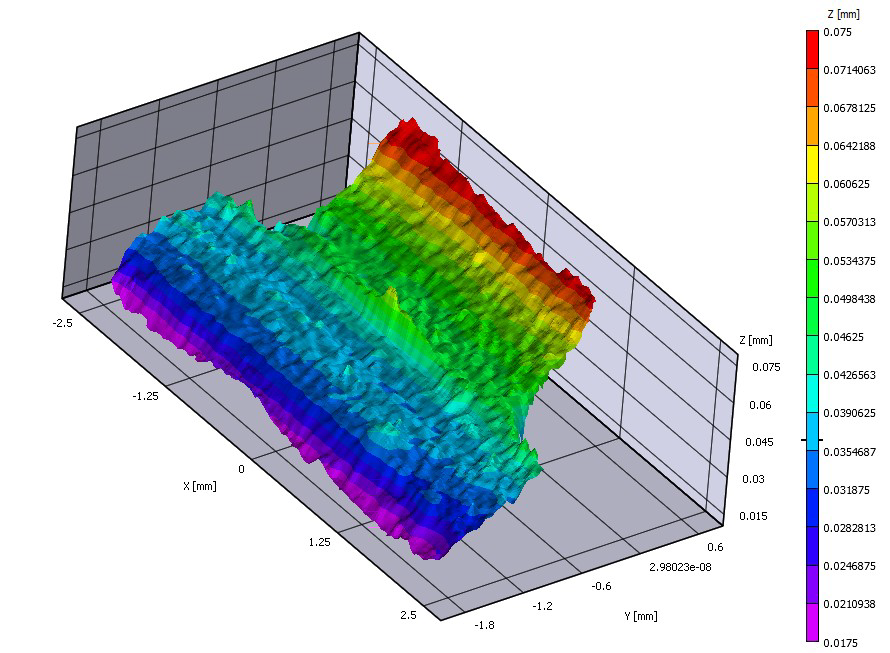

Die folgende Abbildung zeigt die durchschnittliche Schwingungsamplitude U.

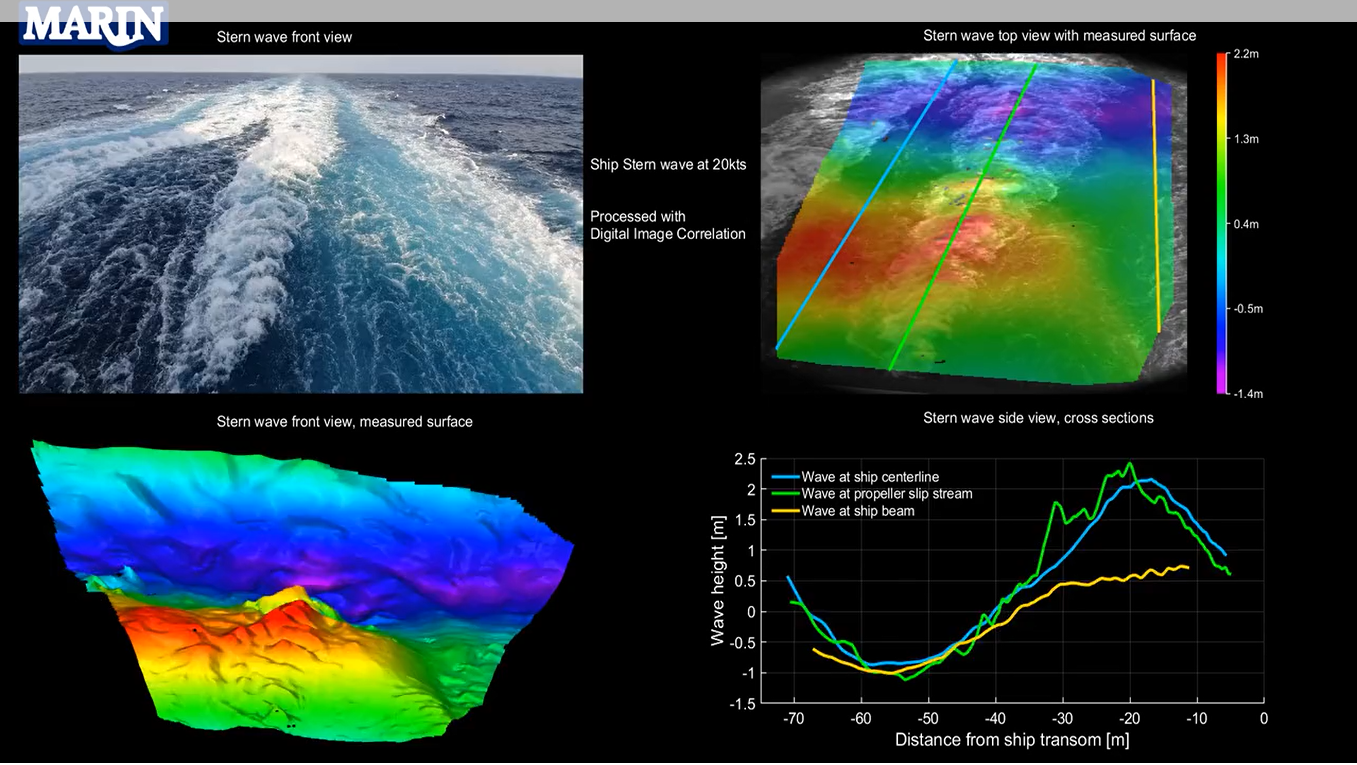

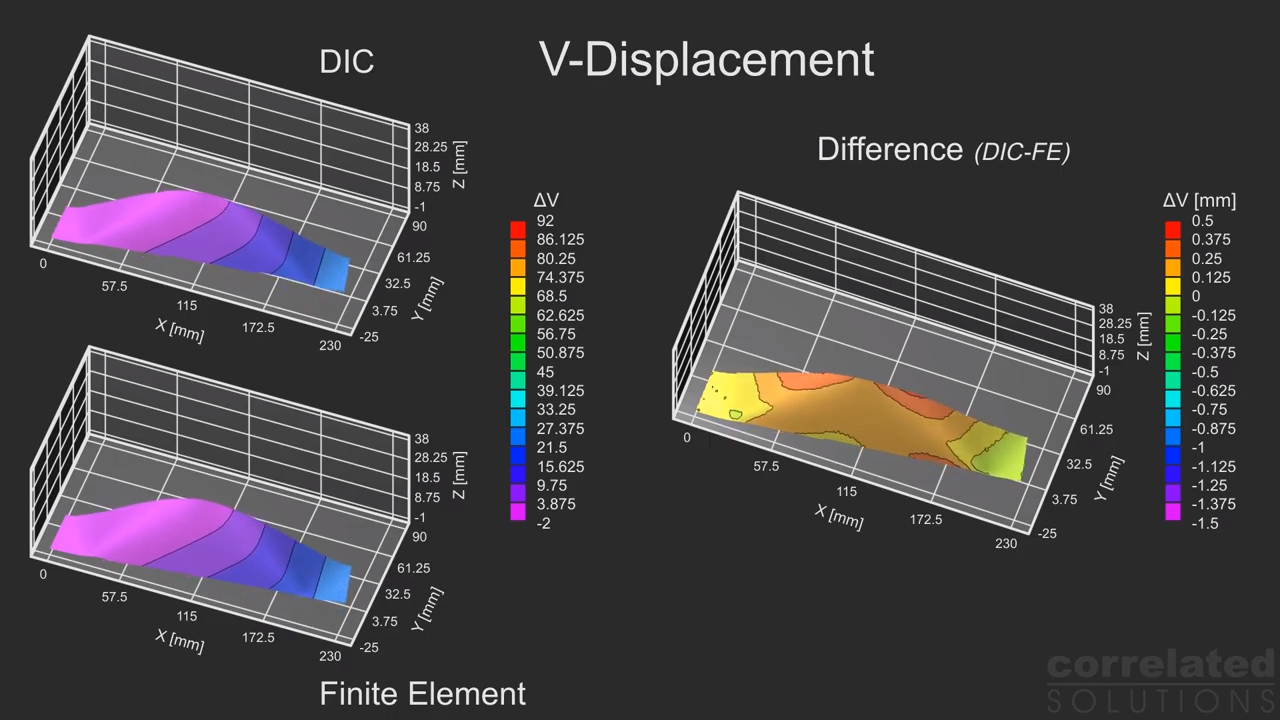

Dr. Richard Burguete, experimenteller Mechanikspezialist von Airbus UK seit 1997, erklärt die Vorteile dieser Vorgehensweise wie folgt: “Das Vic-3D System gibt uns die Sicherheit zu wissen, dass wir alle relevanten Daten erfasst haben. Einige von ihnen wären anderweitig unerreichbar gewesen.”

Dr. Richard Burguete, experimenteller Mechanikspezialist von Airbus UK seit 1997, erklärt die Vorteile dieser Vorgehensweise wie folgt: “Das Vic-3D System gibt uns die Sicherheit zu wissen, dass wir alle relevanten Daten erfasst haben. Einige von ihnen wären anderweitig unerreichbar gewesen.”