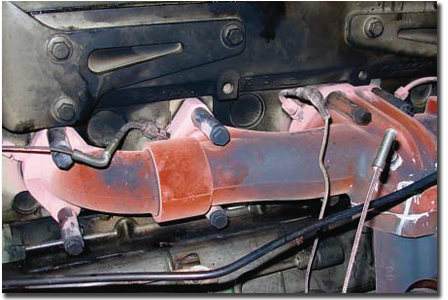

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.

Die Ingenieure der Firma Cummins entwickeln und testen ihre Motoren, um reellen Bedingungen der Industrie standzuhalten, die von militärische Einsätzen bis zu großen Industrieanlagen reichen. Sie wollen genaustens erfahren, wie sich ihre Bauteile unter der Kombination von thermischer und mechanischer Belastung verformen. Das bedeutet, sie müssen ihre Tests mit laufenden heißen Motoren durchführen.

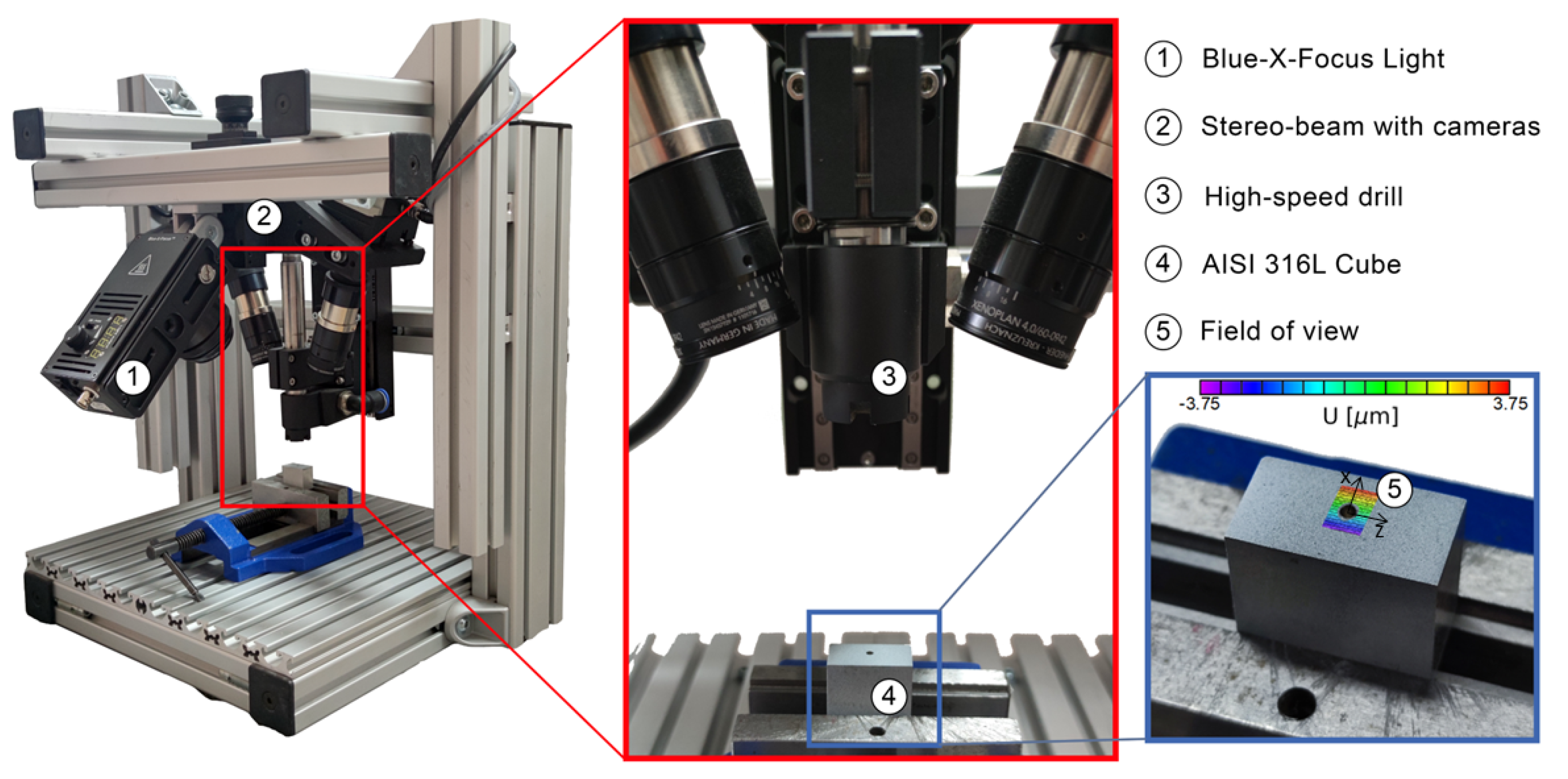

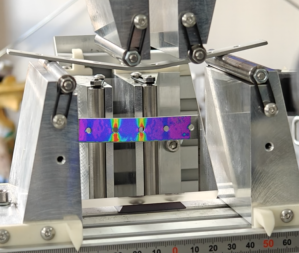

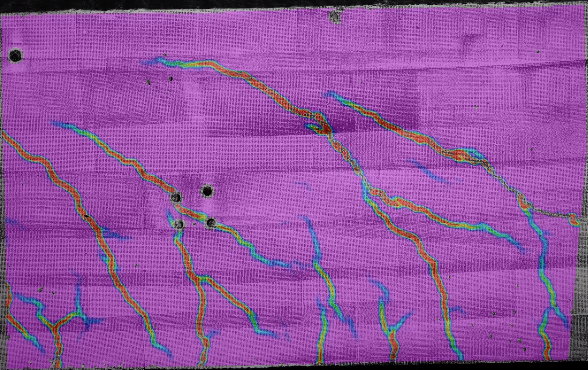

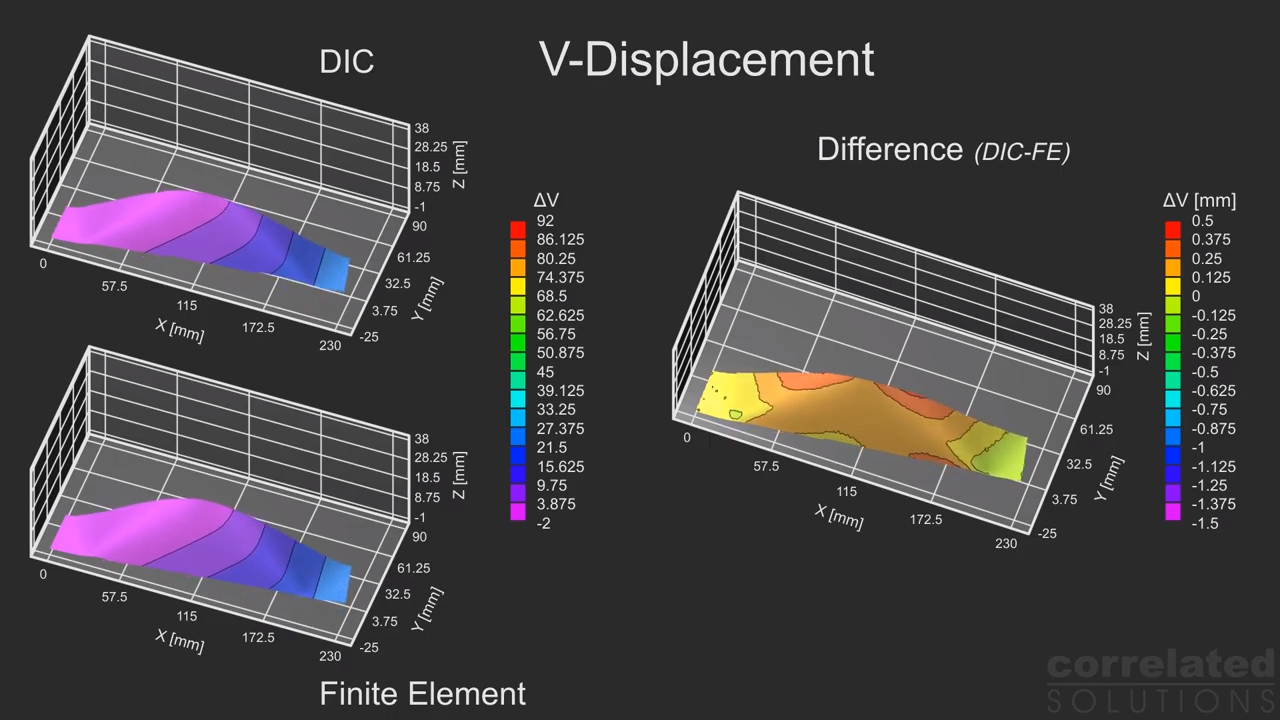

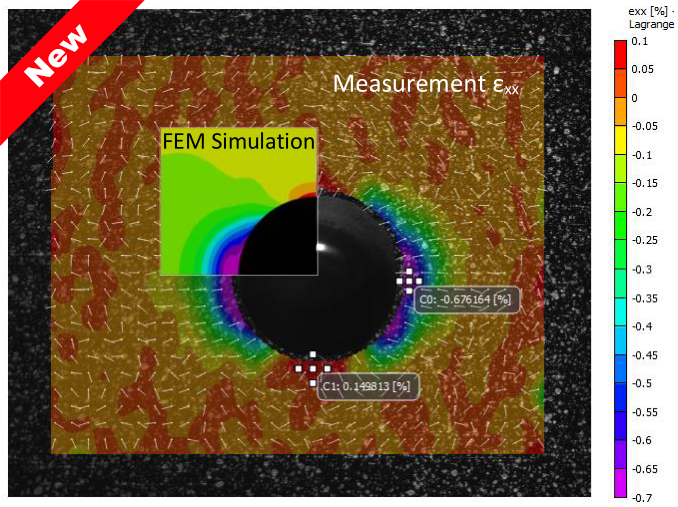

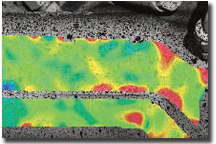

Aufgrund der komplexen Spannungsfelder, die unter diesen Bedingungen erzeugt werden, können herkömmliche Dehnungsmessstreifen Cummins Anforderungen nicht genügen. FEM Simulationen sind durch die unsicheren Randbedingungen ebenfalls nur begrenzt möglich. Mit dem Vic-3D System sind Cummins Ingenieure in der Lage detaillierte 3‑dimensionale Dehnungsmessungen durchzuführen. Diese Messungen werden unter reellen Belastungsbedingungen vorgenommen, während der Motor läuft. Darüber hinaus ist der Aufbau des Vic-3D Systems einfach, mit dem System können sowohl kleine Objekte als auch große Baugruppen vermessen werden.

.….….….….….….….….….….….….….….….….….….….….….…..

Paul Gloeckner, leitender Entwicklungsingenieur von Cummins, beschreibt die Nützlichkeit des Vic-3D Systems wie folgt: “Dieses Messgerät erlaubt es uns Untersuchungen vorzunehmen, die bisher nicht möglich waren. Zusätzlich konnten die Messzeiten der Tests reduziert werden.”